耐摩耗性・耐焼き付性向上

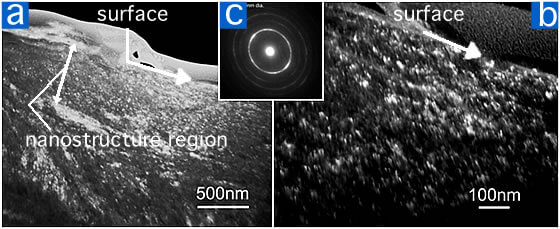

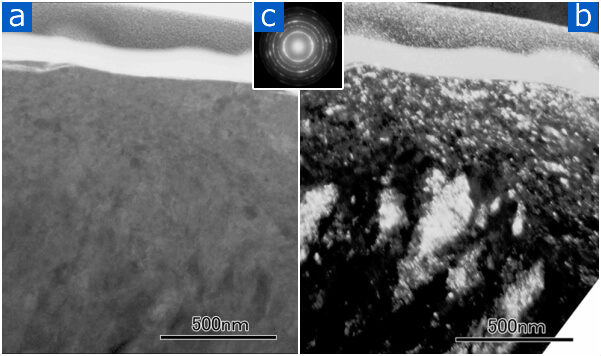

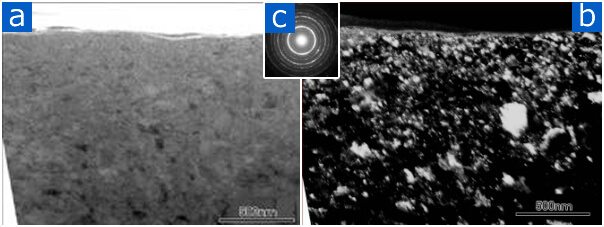

マイクロディンプル処理は、金属製品の摺動部の表面に 20 ~ 200 µ m の微粒子を毎秒 50m 以上の高速で衝突させて、表面に精密な凹凸を創成する表面改質技術です。凹凸の直下には、内部圧縮応力の高い高硬度で靭性に富んだ微細組織が得られ、摺動の面圧に耐えることの出来る強化された表面組織となります。

マイクロディンプル処理による半円弧状の凹部は、オイル溜りとなり油膜を保持し、無接触に近くなることで油温も下がり音も静かになり摺動部の摩耗を防止します。また、油切れを起こしにくい微小ディンプルは初期なじみを容易にし、耐焼き付き性を向上させます。

マイクロディンプルの形成方法

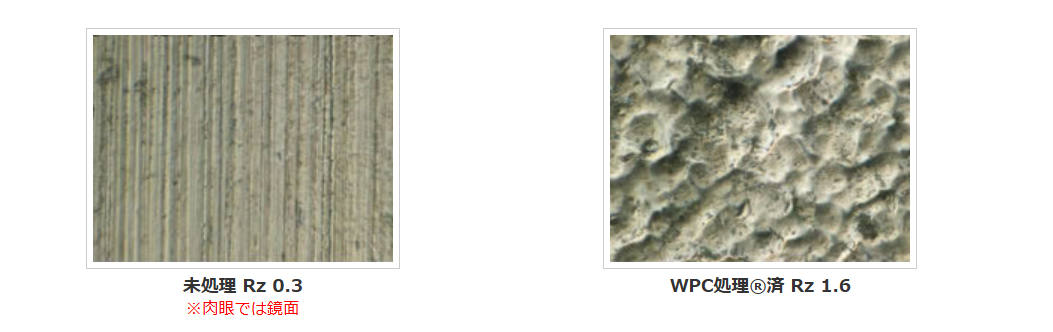

通常の研磨面は縦にスジが通っています。見た目はきれいですが、オイル潤滑するとき、油膜がスジに沿って逃げてしまいます。

マイクロディンプル処理を行うことにより、無数のディンプルが形成され、円弧状の凹部となり表面張力を助長し、これがオイル溜まりとなり潤滑性を確保することができます。

表面の拡大写真(3,000倍)

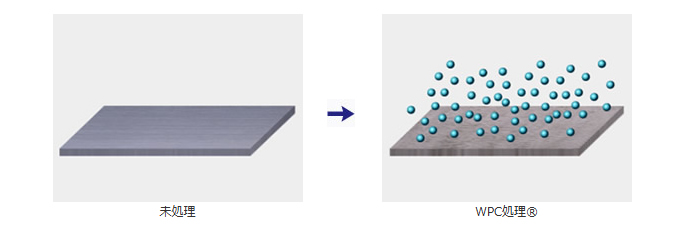

球状の研磨材にてWPC処理®を行うことにより、円弧状の凹部となり表面張力を助長し、油膜切れを防止します。さらに表面が面圧に耐える強化された組織となり、油膜を保持し、無接触に近くなり摺動部の摩耗を防止します。

摩耗抵抗低減

すべり台の表面をWPC処理®と研削加工面の状態とし、丸チップを載せ滑り出す傾向を検証しています。

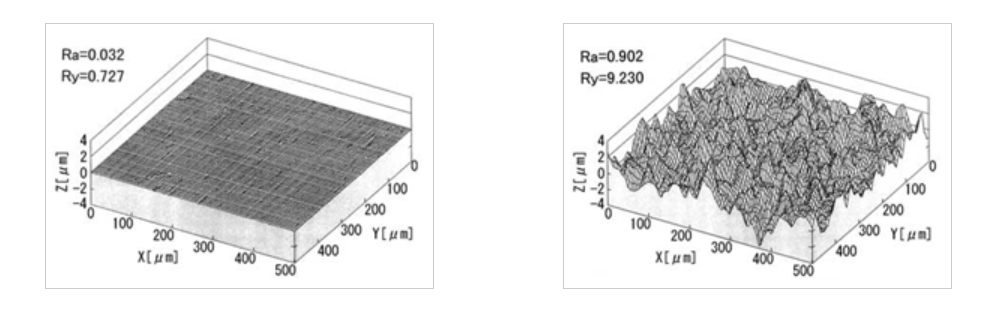

テストピースφ6.35mmの表面形状

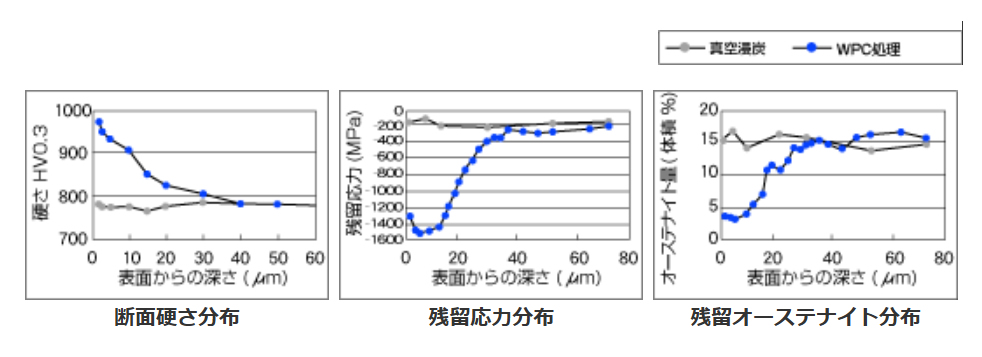

各種測定・データ

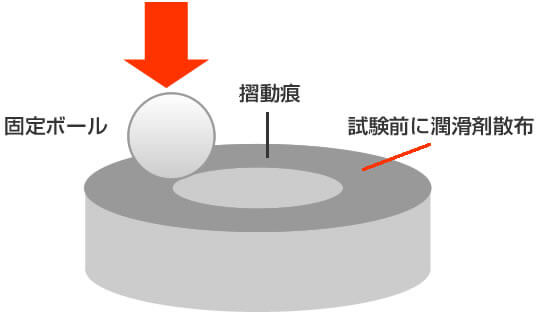

ボールオンディスク連続増加荷重摩擦摩耗試験

テストの方法

固定ボールを円盤に押しつける力を徐々に増加させながら摩擦係数を計ります。焼き付きが発生すると、摩擦係数が急激に上昇します。ボールへの負荷は10kgf(ヘルツ面圧換算で約1.4GPa)まで連続的に増加させて、焼き付き(摩擦係数が急激に増加)時の荷重を評価します。試験前にPAO系のオイルを塗布しています。

ボールと板の組み合わせのため、点接触となりオイルが逃げるため、非常に厳しい潤滑条件です。当然のことながら通常のエンジンやギヤボックスでは起こらない極限状況であり、試験のために生まれた試験法といえます。

試験条件

試験片 SKD11基材(HRC59) Ra:0.229µm Ry:1.78µm 相手ボール材 軸受け鋼:SUJ2(HRC62) 表面粗さ:Ra0.02 摩擦条件:・滑り速度:0.1m/s 雰囲気:大気中、室温 潤滑剤:PAO

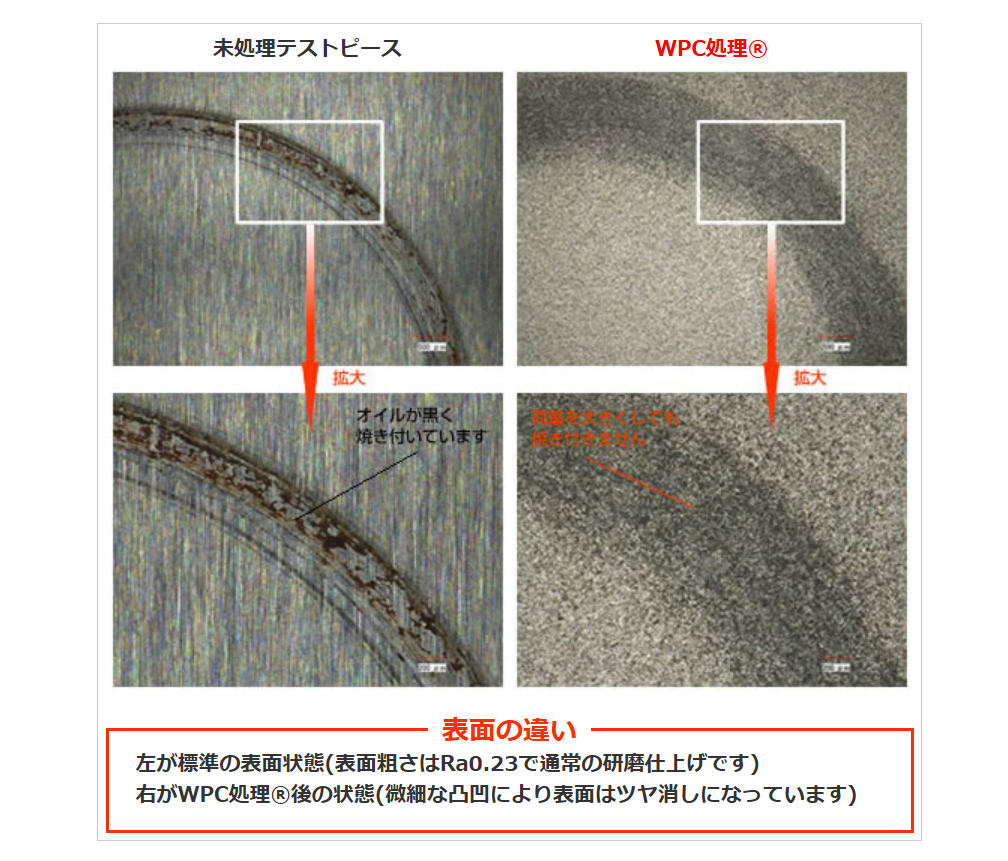

テスト後のテストピース表面の比較

摩擦係数図

未処理品は油切れを起こして焼きついてしまうが、

WPC処理®品は初期なじみのあと摩擦係数が下がります。