|

加熱型真空脱ガス炉 MAX約300℃(DLCコーティングプロセスより高温)にパーツを加熱。炉内の圧力を下げて真空引きすることで、染み込んだ油分やゴミを油穴の奥から除去します。これにより使用したパーツでもDLCコーティングが可能になりました。 |

|

超音波洗浄 メガネ店で見かける洗浄機と原理は同じで、シンク中の洗浄液を38kHzの超音波で洗浄します。超音波の振動は局部的にキャビテーションによる衝撃波を与え、汚れを落とします。小さいパーツには小型洗浄機も使用します。 |

|

2槽式半自動洗浄機 1槽部は洗浄液の中に部品を入れ、内部を真空引きするとともに超音波洗浄。素材内部まで洗浄成分が浸透し、油分や不純物を効率よく除去できます。2 槽部では、蒸留して純度を上げて加熱した洗浄液でシャワーリングして外をすすぎ洗浄した後、槽内で乾燥して仕上げます。 |

|

研磨 必要に応じて鏡面仕上げ用マシンで磨きます。 |

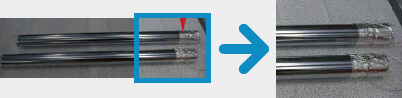

オートバイのフロントフォークへのDLCコーティング。

不要な部分にはアルミシートでマスキング処理を施します。

|

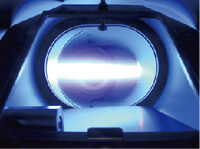

DLC成膜装置(外観) 高度250kmの大気と同じ状態になります。 |

|

DLC成膜装置(装置内) これらを回転(自転)させることで均一な成膜が可能になります。 |

検品・洗浄の段階から、DLCコーティングの作業環境には最大限のクリーンさが要求されるため、DLC専用クリーンルームを新設しました。

さらにDLC装置は、クリーンルーム内でも透明なカーテンで仕切られて万全を期しています。

|

糸くずの出ないウエスを使用糸くずの出ないウエスや作業用グローブを使用します。 |

|

クリーンルーム用クリーナー作業環境を悪化させないようにクリーンルーム専用の掃除機を使います。 |

|

クリーンルーム用内履き室内はもちろん土足厳禁です。 |

|

パーツを装置内に吊した後も、細心の注意を必要とする作業が続きます。 なお装置内の様子は、耐熱ガラスの小窓を通して見ることも可能です。 |